Pellettilämmitys

Tervetuloa mukaan 30 000 pellettilämmittäjän joukkoon!

Pellettilämmitys on jo vakiintunut lämmitysmuoto. Suomessa on noin 30 000 pientaloa ja suurempaa kohdetta, jotka lämpiävät pelletillä. Ja määrä kasvaa fossiilisten energialähteiden poistuessa valikoimasta!

Lue lisää pellettilämmityksestä ja pyydä tarjous tästä linkistä.

Pelletin tuotanto

Tuotanto osataan ja vaihtoehtoja on

Puupellettiä on Suomessa tuotettu 1990-luvun lopulta alkaen. Pelletin tuotantolaitokset sijoittuvat raaka-aineen saannin ja asiakkaiden kannalta sopiviin paikkoihin. Suomessa on noin 20 toiminnassa olevaa pellettitehdasta, joiden tuotantomäärä vaihtelee muutamasta sadasta tonnista noin 100 000 tonniin vuodessa. Suomen pellettituotannon ja käytön tilastot löydät Luken sivuilta Puupelletit-tilasto

Pelletintuotanto toimii markkinaehtoisesti ja myynnistä maksetaan yleisen arvonlisäverokannan mukainen vero. Osalle tehtaista on niiden perustamisvaiheessa myönnetty investointitukea, muuta tukea toiminta ei saa.

Tuotantoprosessi

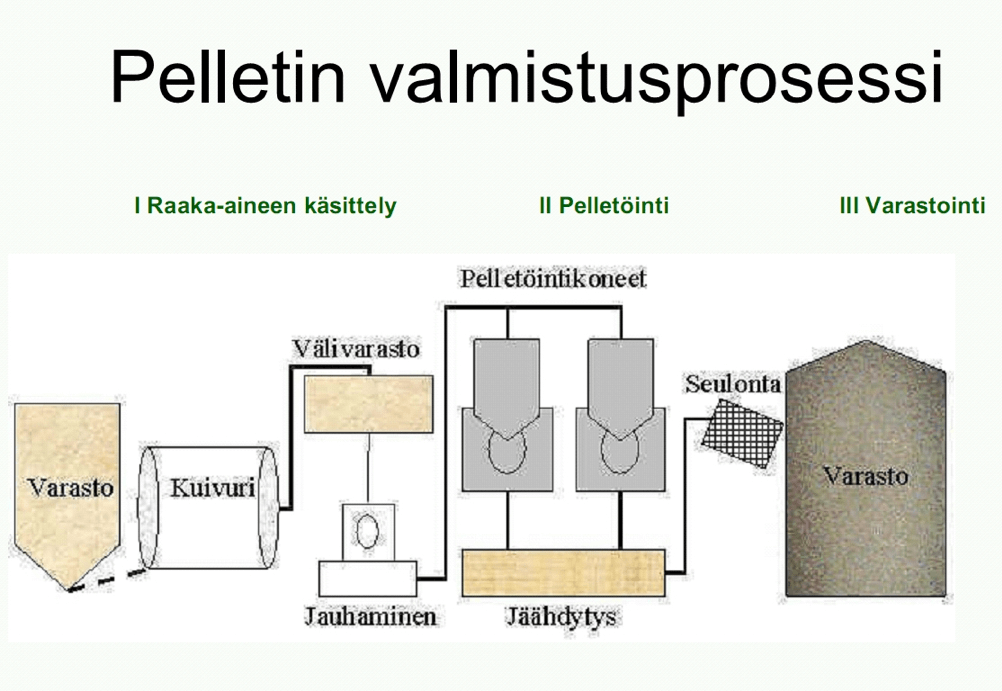

Oheinen kaavio kuvaa pelletin valmistusprosessin eri vaiheet pääpiirteittäin.

Pellettiraaka-aineen käsittely

Pellettien valmistuksessa käytettävä raaka-aine on teollisuudessa syntyvää sahanpurua, kutterinlastua, hiontapölyä tai muuta kuoretonta materiaalia. Suomessa pellettiä ei yleisesti valmisteta pyöreästä puusta hakettamalla, mutta teknisesti se on mahdollista. Maissa, missä teollisuuden sivutuotteita on vähemmän käytetään harvennuspuuta, plantaaseilla viljeltyä puuta tai muuten saatavissa olevaa puutavaraa.

Raaka-aine kuljetetaan tehtaille rekoilla tai tehdas on integroitu muun puunjalostusteollisuuden yhteyteen, jolloin raaka-aine siirretään lyhyen matkaa esimerkiksi kuljettimilla. Ennen tuotannon aloittamista raaka-aineesta poistetaan tuotantoa haittaavat epäpuhtaudet, kuten esimerkiksi kivet, metalli ja muovi.

Pellettien valmistuksessa käytettävän raaka-aineen optimikosteus on tavallisesti noin 10-15 %. Tätä kosteampi raaka-aine on kuivattava ennen pelletöintiä. Usein esimerkiksi sahanpurun kosteusprosentti voi olla jopa yli 50% ja puru täytyy kuivata. Tavallisesti raaka-aine kuivataan ns. esi-kuivurissa ennen jauhamista joko kokonaan tai osittain. Kuivaaminen voi tapahtua myös osittain jauhamisen yhteydessä käyttämällä raaka-aineen ”läpi” kulkevaa kuumaa kaasua. Kuivaamisen jälkeen raaka-aineen kosteus on oltava noin 10%.

Kuiva raaka-aine johdetaan ilman kuivausprosessia suoraan vasaramyllyyn jauhettavaksi. Vasaramyllyssä raaka-aine jauhetaan tasalaatuisen kokoiseksi ja sopivaksi puristusta varten. Käsittelyssä syntyvä pöly voidaan kerätä talteen.

Käsitelty raaka-aine voidaan syöttää seuraavaksi puristusvaiheeseen. Raaka-aine voidaan siirtää puristusvaiheeseen esimerkiksi ruuvikuljettimella. Kuljettimella varmistetaan tasainen ja oikeanopeuksinen raaka-aineen syöttö.

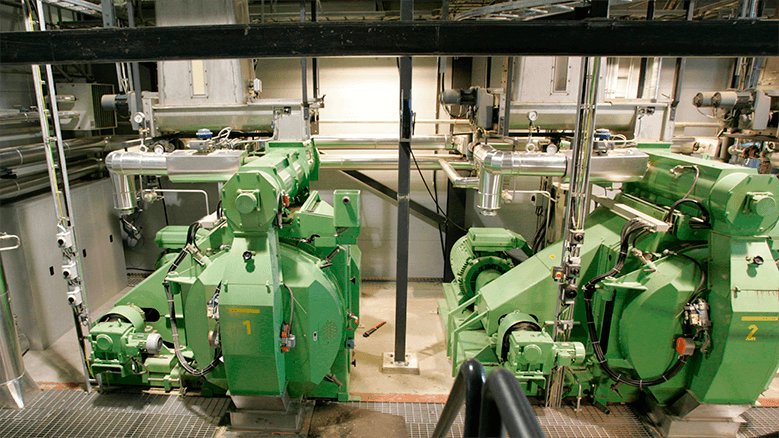

Pelletin puristus eli pelletöinti

Pelletöinti yksinkertaistetusti:

• pellettien puristusvaihe matriisissa

• jäähdytys

• pellettien seulonta ja materiaalin takaisinkierrätys

Sekoituskammiossa on mahdollista lisätä raaka-aineeseen sideaineita, kuten tärkkelystä tai parantaa puristustapahtumaa esimerkiksi höyryä lisäämällä. Käytettävien sideaineiden määrä on tavallisesti noin 1 % painosta, joten sideaineilla ei ole juuri merkitystä pellettien poltto-ominaisuuksiin. Vesihöyryn ja sideaineiden käytöllä voidaan myös vaikuttaa tuotannon energiankulutukseen ja laitteiden käytettävyyteen, koska käytettävillä aineilla voi olla sitovia, voitelevia tai kosteutta suojaavia ominaisuuksia.

Pelletöitävä materiaali pakotetaan puristamalla se matriisin reikien läpi. Puristus pehmentää hetkellisesti luonnollisia hartseja ja sideaineita (ligniiniä). Pellettien yhteen sitovina voimina ovat partikkelien kuitumaiset osat, sisäpintojen koheesio sekä erityisesti ligniinin aiheuttama adheesio. Puristusvaiheessa sulanut ligniini muodostaa jäähdyttyään pellettien pinnalle kiiltävän ja koossa pitävän kerroksen ja toimii ns. luonnollisena liima-aineena.

Puristinrullat puristavat materiaalin matriisin reikien läpi, jonka jälkeen leikkuuterät katkaisevat puristeet oikean mittaisiksi, tavallisesti noin 10-30 mm mittaisiksi.

Puristusprosessivaiheen jälkeen kuumat pelletit on jäähdytettävä, jotta ne saavuttavat lopullisen lujuutensa. Jäähdytyksen jälkeen valmiit pelletit kulkevat vielä seulan (usein täryseula) kautta, jossa pelleteistä erotetaan raakapuru ja hienoaines. Seulottu materiaali palautetaan tavallisesti takaisin tuotantoprosessiin. Pellettien seulonnan avulla saadaan tasalaatuisempaa polttoainetta, joka soveltuu paremmin jakeluun ja aiheuttaa vähemmän ongelmia polttolaitteissa.

Pellettien varastointi

Varastointi yksinkertaistetusti:

• valmiiden pellettien varastointi tehtaalla

• laadunvarmistus

• säkitys => piensäkit ja suursäkit

• mahdollinen välivarastointi

Seulotut pelletit ovat valmiita varastointia varten. Pelletit voidaan varastoida tehtaalla suuriin siiloihin tai irtovarastoihin. Pelletit voidaan myös säkittää pien- tai suursäkkeihin. Tehdasvarastoinnin lisäksi on mahdollista, että osa pelleteistä varastoidaan välivarastoihin. Pellettituotantoon liittyy oleellisesti laadunvalvonta. Tehtaiden oma laadun kontrollointi voi tapahtua tuotantoprosessin eri vaiheissa. Yleisesti valmiiden pellettien laadunvalvontaan liittyvät näytteet otetaan varastoinnin yhteydessä.

Tuotannon ohjaamiseksi näytteitä voidaan ottaa myös käytettävistä raaka-aineista sekä prosessin eri vaiheista (esim. ennen kuivuria, kuivurin jälkeen tai seulonnan jälkeen).

Pelletillä pienet hiukkaspäästöt

Suomessa on maailman huipputason tutkimusta koskien pienhiukkasia ja mustahiilen päästöjä. Tutkimusten perusteella valtaosa pienhiukkasistamme saapuu toisista maista hyvinkin kaukaa. Merkittävä hiukkaslähde on ns. puun pienpoltto kokonaisuutena. Suurimmat hiukkas- ja mustahiilipäästöt syntyvät klapien poltossa vanhoilla tulisijoilla sekä kiukaissa.

Pellettilämmityksen pienhiukkaspäästöt ovat selvästi vähäisimmät puun poltossa.

Asiaa on tutkittu tarkkaan Itä-Suomen yliopistossa.

Vähäiset päästöt johtuvat kolmesta seikasta:

1. Pelletti on hyvin kuivaa, se sisältää vettä alle 10% tilavuuspainosta.

2. Pelletti on tasalaatuista

3. Polttolaitteet annostelevat pellettiä kattilaan tasaisesti ja vähän kerrallaan. Polttimet myös säätävät jonkin verran korvausilman määrää tarpeen mukaan

Pellettilämmityksessä päästöjä voidaan vähentää edelleen

Vaikka hiukkastaso pellettilämmityksessä onkin pieni, mahdollistaa tekniikka päästöjen vähentämisen edelleen. Palamista pystytään parantamaan lämmönvaihtimen, palamistavan ja suodattimien avulla. Tällöin pellettilämmityksen hiukkaspäästöissä voidaan päästä lähes nollatasoon.

Sähkösuodattimia on kaupallisesti saatavana osaan uusista pellettilämmityslaitteista.

Pelletin tuotanto ja kuljetus ympäristötehokkaasti

Pelletin tuotannossa käytetään pääasiassa metsä- ja puunjalostusteollisuuden sivuvirtoja. Tästä syystä pelletin energiatase on hyvä.

Useissa kotimaisissa ja ulkomaisissa tutkimuksissa on todettu, että pelletin päädyttyä asiakkaan käyttöön, kuljetuksen ja tuotannon aikana kuluva energiamäärä jää 10-20 %:iin sen sisältämästä energiasta (n.4,8 MWh/tn). Näissä tutkimuksissa myös osa raaka-aineen tuotannosta eli puun hakkuusta ja sahauksesta on laskettu mukaan.

Kuljetuksen osuus pellettiketjun energiankulutuksesta on noin 5% raaka-aineiden kuljetukset mukaan lukien.